Jeśli projektujesz opakowania, na pewno znasz ten moment, kiedy projekt jest już niemal gotowy: kolorystyka dopieszczona, layout wykończony na medal, typografia siedzi jak trzeba… i pozostaje wstawić kod kreskowy.

Mały, niepozorny, czarno-biały prostokąt, który potrafi wywrócić cały projekt do góry nogami, jeśli potraktujesz go zbyt beztrosko. Klienci rzadko myślą o nim wcześniej, ale drukarnia — zawsze. Błędnie przygotowany kod potrafi zatrzymać produkcję, generując koszty, stres i opóźnienia.

Dlatego dziś bierzemy na warsztat kod kreskowy w projektowaniu opakowań: wyjaśnimy, po co jest, jak działa, jak go przygotować i jak ugryźć temat kreatywnie, jeśli projekt na to pozwala.

Zacznijmy od GS1

GS1 to międzynarodowa organizacja, która standaryzuje system identyfikacji produktów — czyli ustala zasady tworzenia numerów EAN/GTIN oraz kodów kreskowych. W skrócie: to jedyna oficjalna instytucja nadająca firmom prefiksy i numery, które mogą być używane na produktach.

Bez GS1 nie można wygenerować legalnego numeru pod kod kreskowy.

Dlaczego to ważne?

Tylko numery z GS1 są unikalne i uznawane w handlu — zarówno w Polsce, jak i na całym świecie. Sklep, hurtownia czy magazyn podczas skanowania łączy kod właśnie z bazą GS1, dzięki czemu produkt jest identyfikowalny.

Wszyscy producenci muszą posiadać tzw. prefiks GS1, który identyfikuje firmę (na przykład „590” dla podmiotów zarejestrowanych w GS1 Polska). To ważne rozróżnienie: 590 ≠ „Polska” — to prefiks dla firm zarejestrowanych w polskim oddziale GS1.

To na podstawie numeracji GS1 generuje się kody EAN-13, EAN-8 i inne standardy. W praktyce oznacza to, że projektant opakowań nie tworzy numeru kodu — jedynie umieszcza na projekcie prawidłowy numer otrzymany od klienta.

GS1 dba o to, by każdy produkt na świecie miał swój wyjątkowy, niepowtarzalny numer, którego nie używa żadna inna firma.

Po co właściwie są kody kreskowe?

Kody kreskowe pełnią jedną, kluczową funkcję: identyfikują produkt w systemie. Same z siebie nie zawierają nazwy, składu czy gramatury — są jak numer rejestracyjny przypisany do konkretnego produktu.

Zeskanowane w sklepie łączą się z bazą danych, z której pobierane są informacje o towarze. Dzięki temu cały łańcuch logistyczny — od magazynu po kasę — działa szybko, automatycznie i bez pomyłek.

A dla projektanta oznacza to jedno: kody kreskowe zawsze muszą być czytelne. Zawsze.

W praktyce spotkasz się z koniecznością umieszczania kodów na etykietach produktów spożywczych, kosmetykach, suplementach, chemii, alkoholu czy drobnym AGD. Czyli… w większości projektów, jakie trafiają do świata FMCG.

Rodzaje kodów kreskowych — co projektant naprawdę musi wiedzieć?

Istnieje ponad 250 systemów kodowania, ale w projektowaniu opakowań dominują dwa: EAN-13 oraz EAN-8.

EAN-13 — klasyk, którego spotkasz najczęściej

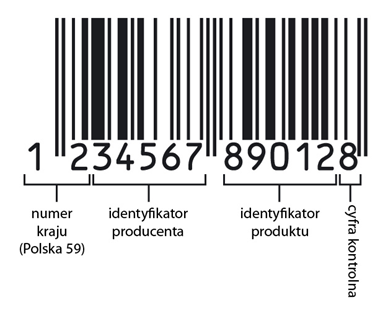

To najpopularniejszy kod stosowany na opakowaniach. Składa się z 13 cyfr:

- numer kraju (2 cyfry),

- numer producenta/dystrybutora (5 cyfr),

- numer produktu (5 cyfr),

- cyfra kontrolna (ostatnia, generowana algorytmem).

EAN-13 stosuje się praktycznie wszędzie tam, gdzie miejsca na opakowaniu nie brakuje.

EAN-8 — kod ośmiocyfrowy, mały brat na szczególne okazje

EAN-8 stosuje się wtedy, gdy:

- produkt ma bardzo małe opakowanie,

- producent ma oznaczać tylko jeden towar.

Struktura EAN-8:

- numer kraju,

- numer producenta,

- cyfra kontrolna.

EAN-8 pojawia się na mikroskopijnych etykietach, kosmetykach travel size oraz drobnych produktach impulsowych.

Jak przygotować kod kreskowy do druku, żeby nie było dramatu?

Oto zasady, które jako projektant opakowań musisz mieć w małym palcu. To nie sugestie. To protokół przetrwania.

Wklejaj kod jako wektor (CMYK)

Nigdy jako JPG. Nigdy jako PNG. Nigdy jako obraz ściągnięty ze strony internetowej producenta. Wektor oznacza maksymalną ostrość i zero ryzyka „rozmycia”.

Kod zawsze na białym tle

Białe pole wokół kodu to nie dekoracja — to tzw. przestrzeń ciszy. Bez niej czytnik może mieć problem ze skanowaniem. Unikaj kolorowych teł i wzorów: minimum ingerencji, maksimum czytelności.

Kolor kodu: najlepszy jest czarny — ale tylko jeden rodzaj czerni

Najbezpieczniejszy wariant to czysta czerń: C0 M0 Y0 K100 (bez domieszek CMY).

Dlaczego? Bo wielobarwna czerń (4C) może „rozjechać się” podczas druku, a wtedy kod przestaje działać. Drukarnia Ci to powie, ale najlepiej, jeśli nie będzie musiała.

Jeśli kod ma mieć inny kolor niż czarny — stosuj Pantone

Stosuj ciemne, mocno kontrastowe Pantony. Pantone to farba jednoskładowa, więc nie ma ryzyka złego spasowania jak w CMYK. Z reguły sprawdzają się ciemna zieleń, granat oraz brąz. Odradzane są kolory jasne, pastelowe oraz neonowe.

Nie pomniejszaj kodu

To jedna z najczęstszych pułapek. Masz kod 30 mm szerokości? Tyle zostaw. Nie skaluj w dół. Jeśli już — powiększ, zachowując proporcje. W praktyce przyjmuje się zasadę, że część paskowa kodu nie powinna być mniejsza niż 30 mm.

Jeśli kod się nie mieści, zmień layout. Nie manewruj kodem.

Orientacja „płotkowa”

Czyli paski pionowo, równolegle do kierunku druku. Dlaczego? Bo wtedy ryzyko deformacji podczas przenoszenia farby jest najmniejsze. Orientacja pozioma („drabinkowa”) oznacza większą szansę na błędy, a błędy oznaczają opóźnienie produkcji.

Generatory kodów kreskowych

Skąd brać poprawne i bezpieczne kody do projektu? Najlepiej korzystać z generatorów tworzących kody wektorowe, zgodne ze standardami GS1 — gwarantuje to poprawną budowę i bezproblemowy druk.

Najpopularniejsze narzędzia:

- CorelDRAW — wbudowany generator kodów wektorowych (ustawiasz typ kodu, wymiary, wysokość i marginesy).

- Barcode Studio (TEC-IT) — profesjonalne narzędzie z szeroką obsługą standardów oraz eksportem do AI, SVG, PDF i EPS.

Barcode Studio (TEC-IT) - Generator online TEC-IT — darmowy i szybki.

Generator kodów kreskowych TEC-IT

Uwaga: wybieraj wersje wektorowe (SVG/EPS), bo rastrowe nie nadają się do druku opakowań.

Kody kreskowe też mogą być kreatywne

Jeśli projekt i marka na to pozwalają, kod kreskowy może stać się małym, inteligentnym elementem identyfikacji: ilustracje wplecione w paski, subtelne kształty, zabawa formą. Świetne inspiracje znajdziesz u Steve’a Simsona na Behance — to mistrz opowiadania historii za pomocą… kodów kreskowych.

Dlaczego kod kreskowy to ważny element Packaging Blueprint?

W projektowaniu opakowań każdy detal wpływa na cały proces: techniczny, logistyczny i marketingowy. Kod kreskowy wchodzi w etap WERYFIKACJI oraz WDROŻENIA, gdzie przechodzimy od „ładnego projektu” do realnej produkcji.

To właśnie tu:

- potwierdzasz poprawność kodu z drukarnią,

- testujesz skanowanie,

- upewniasz się, że jego orientacja, rozmiar i kolorystyka zadziałają w realu,

- chronisz projekt przed opóźnieniami oraz kosztownymi poprawkami.

Profesjonalny projektant opakowań to osoba, która nie tylko kreuje, ale też zarządza procesem, przewidując takie elementy jak poprawność kodu kreskowego.

Podsumowanie — mały kod, duża odpowiedzialność

Kod kreskowy to jeden z tych elementów, które niby są małe i niby „techniczne”, a potrafią położyć cały projekt. Dlatego opłaca się je rozumieć, kontrolować i traktować poważnie.

W końcu projekt opakowania nie kończy się na PDF-ie — jego finalna weryfikacja odbywa się w drukarni i przy kasie sklepowej.

Nieczytelny kod kreskowy albo taki, który „nie zawsze się czyta”, może być przyczyną wycofania całej partii towaru ze sklepu — a to już bardzo duży problem. Dlatego lepiej sprawdzić trzy razy.